ダム現場の施工状況をリアルタイムに把握!

現場で手動により収集していたセンサーデータをMODEクラウドが自動収集して一元化、現場DXを実現

| 社名 | 前田建設工業株式会社 |

| 業種 | 建設 |

| 利用サービス | MODE Sensor Cloud |

💡IoTビジネス開発 💡データ可視化 💡遠隔監視 💡ベンチャー共創 💡業務効率化 💡センサーメーカー

- 紙ベースの帳票の突き合わせで時間かかっていた。

- バラバラのデータを見ているので相関関係がわかりにくい。

- 間隙水圧計のデータがデータロガーにあって回収できる頻度が月に一回のみ。

- 作業量が50%以下に削減。相関関係が分かり幅広い分析が可能に。

- 月一回が日毎に確認できるようになり作業効率UP。

前田建設工業株式会社様 会社概要

前田建設工業様は、福井県の山岳土木から始まった建設会社です。持株会社インフロニア・ホールディングスの傘下にあり、前田建設工業、前田道路、前田製作所の3社が連結子会社となりインフラサービスの提供、建設を行っています。近年では「脱請負」事業に取り組まれ、コンセッション事業(公共施設等運営事業)に積極的に参加されています。

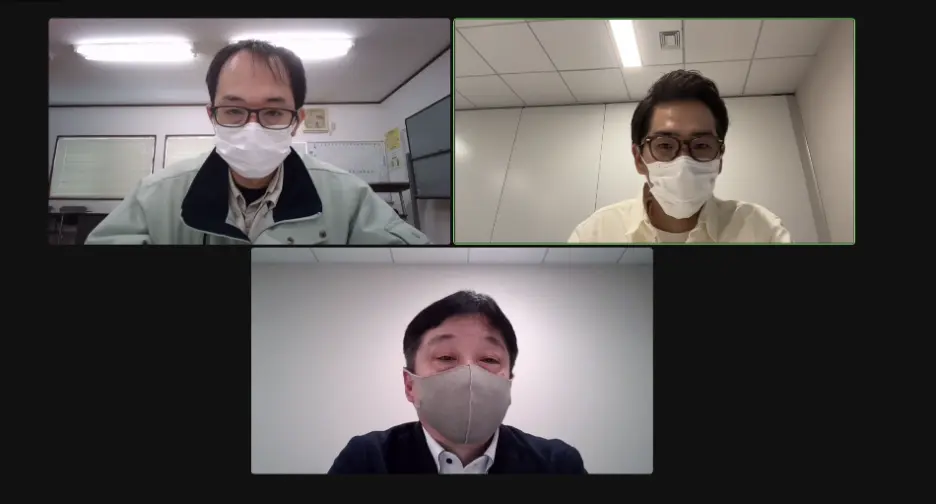

今回、ダム現場のDX実現による生産性向上を主なテーマとしてシステム開発から建設機械技術開発に取り組まれていらっしゃる、鵜川ダム工事課長グラウチング工および埋設計器担当の古川様、土木技術部ICT推進グループダム技術開発担当の杉野様にお時間をいただき、昨年春より鵜川ダムの現場で導入し運用いただいている「MODEのIoTプラットフォーム」の効果と、プラットフォームを活用してさらに現場のDX化を実現される今後の計画など、インタビューをさせていただきました。

インタビューの様子

鵜川ダム(新潟県)の現場からオンラインでご対応をいただいた古川様(左上)

MODE加藤(右上)、東京本社より杉野様(下段中央)

導入前の課題

ー IoTプラットフォーム導入前の現場では、どのような課題をお持ちだったのでしょうか。

杉野様:鵜川ダムは、基礎地盤に低透水層を含む複雑な水理地質を有しており、この低透水層の遮水性を原位置確認することが重要な技術課題でありました。

古川様:鵜川ダムでは、間隙水圧計を複数設置することで、地盤内の水の動きを把握して、間隙水圧計の反応箇所を分析することで地盤内の性状を把握することが目的でした。

間隙水圧計は降雨等によって地盤内の水量が増えると反応しますが、降雨等の外的要因がなくてもごく短時間で大きく変動することがありました。この反応はグラウチング施工の影響という事までは突き止めました。しかし、そのグラウチング施工での間隙水圧計の応答を確認するためには、間隙水圧計データとグラウチング施工データを比較検討する作業が必要で、それらをそれぞれ紙(PDF)で管理していたため、いつ、どこで施工されたのか、1枚ずつ手作業で該当箇所データを探して照合する作業が、膨大な時間を要し非常に大変でした。

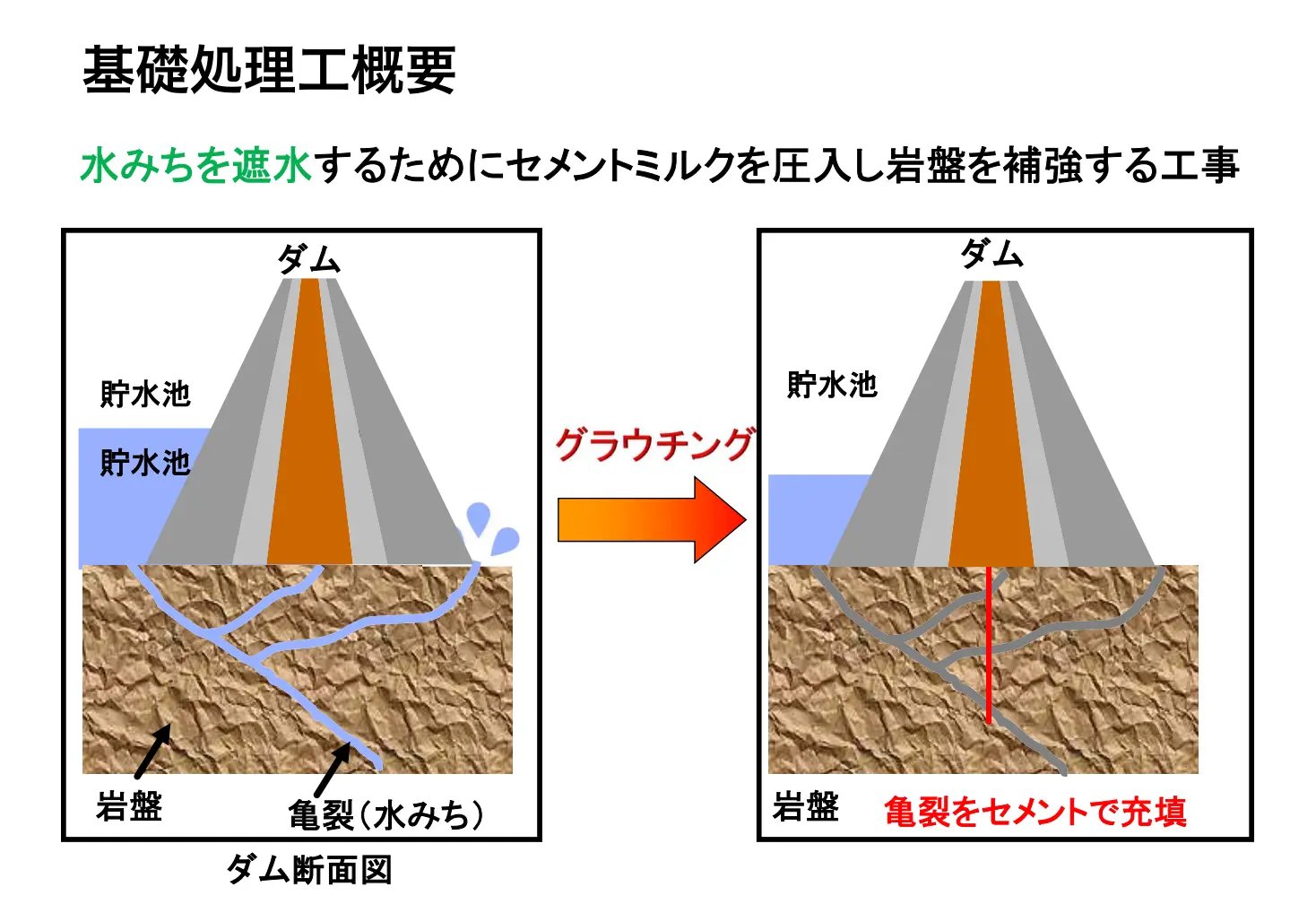

ー ダム現場のグラウチング(基礎処理)とは何か教えていただけますか?

古川様:ダムの基礎岩盤に存在する亀裂や空隙などにセメントミルクやモルタルなどを充填してダム基礎岩盤の止水性や強度の向上を図ることを目的としています。ダムを構築後に水を溜める場合、地上部分で水をせき止めても地下部分から水が流れ出る恐れがあります。それを防ぐためにダムの地下部分にセメントミルクを加圧注入して止水壁を作り、下流に水が流れないようにします。

ー グラウチング(基礎処理)はダム建設においてどのくらいの期間を占めていて、どのような工程ですか。

杉野様:グラウチング(基礎処理)と言っても、ダム建設においては、ダム基礎地盤の遮水性の改良を目的としたカーテングラウチングやブランケットグラウチング、弱部の補強を目的としたコンソリデーショングラウチングとさまざまな工種があります。

古川様:鵜川ダムでは、グラウチングはダム建設期間の8割を占めます。鵜川ダムは平成16年から施工を行っており、今回MODEさんと連携を試みたグラウチング(基礎処理)は、その中でもダム軸に止水壁を作る主カーテングラウチングという工種になります。これは平成30年から開始しておりMODEさんとは令和4年からプロジェクトをスタートしています。

土木技術部ICT推進グループダム技術開発担当の杉野様

ダム現場のさまざまな工程をわかりやすくご説明していただきました。

導入の決め手(機能、特長、コスト、MODEの対応など)

ー MODEのIoTプラットフォームを知ったきっかけは?

古川様:先ほど、お答えした「間隙水圧計のデータと施工データを比較検討する作業」の簡略化ができないか本店の技術部門の部署に相談した時にMODEさんを紹介されました。

杉野様:ダムのDXに携わることになった際に、前田建設工業が建設DXに取り組んでおり、そのパートナーでMODEさんが関わっていたため今回のプロジェクトに参画いただいたのがきっかけです。その中で、プラットフォーム構築が不可欠であり、MODEのIoTプラットフォームに行きつきました。

ー MODEのIoTプラットフォームを導入しようと決められた決め手は?

古川様:こちらの状況を正しく理解頂き、スケジュールを含めて希望にあった提案を頂いたためです。鵜川ダムは豪雪地帯にあるため冬期間は工事が停止し、ゴールデンウィーク前後から本格施工が始まります。冬の停止期間が終わった春から運用を開始したいという要望に合わせ、冬の間に打ち合わせやシステム構築をしてもらい春の施工開始と共にシステム運用を開始することができました。

杉野様:MODEさんは、こちらの要望を聞いて使いやすいシステムで柔軟に対応をしてくれる姿が決め手でした。

ー 決め手となった機能や特徴はありますか?

古川様:リアルタイムにデータの表示ができる機能です。

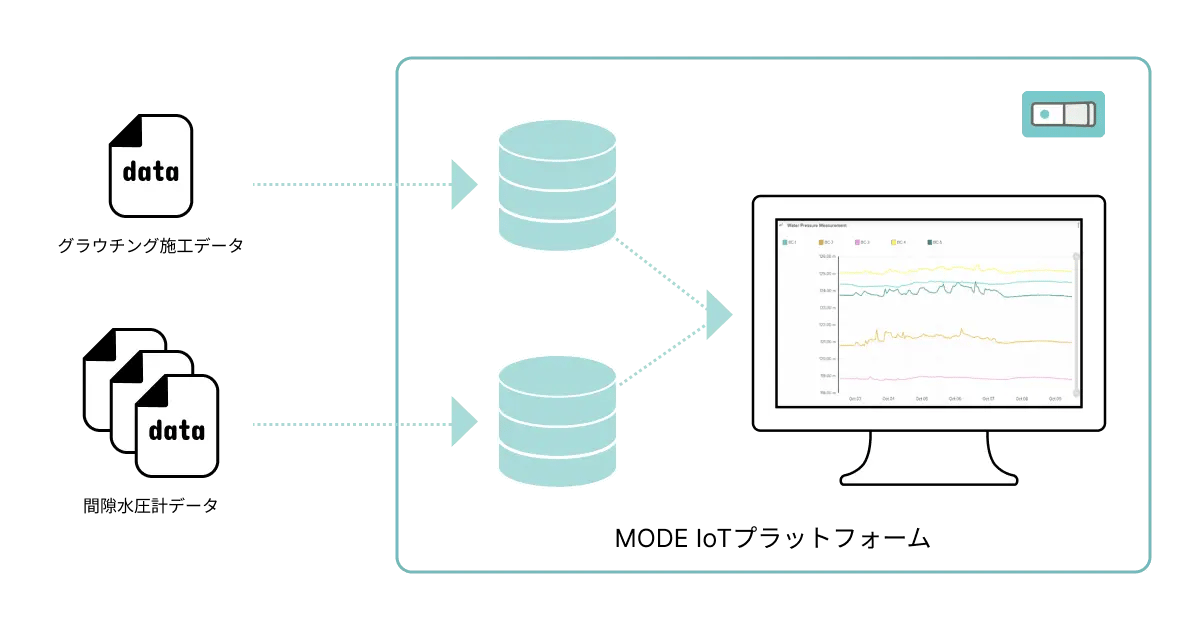

これまでバラバラに収集していた間隙水圧計データとグラウチング施工データをMODEさんのIoTプラットフォームがデータを取得しにいってくれるので、グラウチング施工が完了した直後に反応した間隙水圧計データを確認することができます。

杉野様:グラウトツインでは、間隙水圧計測値とグラウチング施工データとの連携なので、MODEさんのIoTプラットフォームがとても有利に機能すると思いました。

構成図

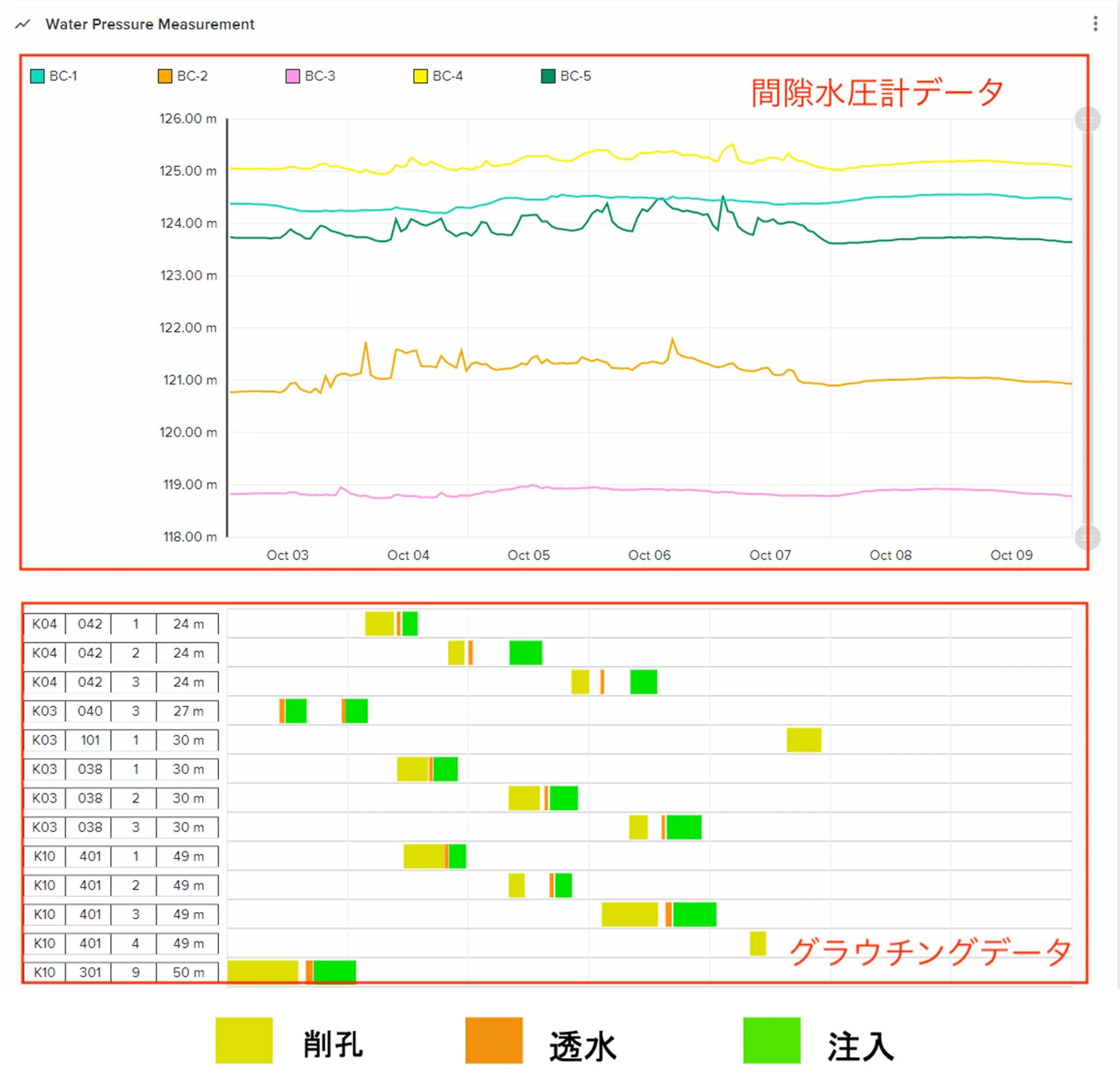

MODEオペレータコンソール 拡大画面

ー 正式なご発注から、現場で実稼働するまでの期間はいかがでしたでしょうか?

古川様:こちらが希望する本格施工のタイミングで稼働することができました。確か発注は令和4年2月のはじめだったと思います。稼働したい時期に合わせるためには、こちらが何を準備すればいいか、明確に示していただけたので現場からすぐにシステムを使用したい区間、多少遅れてもいい区間をヒアリングしてお願いしました。

ー コストパフォーマンスはいかがでしょうか?

杉野様:他社と比較してもコスト面も優れていましたので、弊社としても開発を進めやすかったです。

ー MODEメンバーの対応(力)はいかがですか?率直なご意見をお願いします。

杉野様:グラウチング施工は、土木のなかでも特殊な工事であり、理解が難しい施工なんですが、MODEさんはその施工について、一つずつ根気よく理解してより現場が使いやすいシステムに反映してくれました。

古川様:リアルタイムにデータが取得できない不具合が発生した場合でも、どのような対応をすれば状況把握が同じようにできるか教えていただき、多少データの反映が遅れても影響は出ていません。

原位置評価に必要なデータ収集を自動化、そして収集したデータを画面上で一元化できるようになったのでリアルタイムな状況評価が実現!

導入〜現在に至るまでの使用感

ー 導入から半年以上が経過し、IoTプラットフォームの使用感はいかがでしょうか

古川様:その時間、その場所をピンポイントで絞り込むことができるため、データの整理にかかる時間が圧倒的に短くなりましたし複数のデータを一画面で見ることができとても助かっています。優れていると思う点は、施工していたところを距離順にソートができ、施工していない箇所もソートができるので、反応していない箇所も影響範囲に含めることができてデータを見逃すことがありません。

杉野様:現場での施工データの比較検討が、1画面でリアルタイムに確認できるので非常に効率的に行えるようになり、現場の生産性向上に寄与しています。

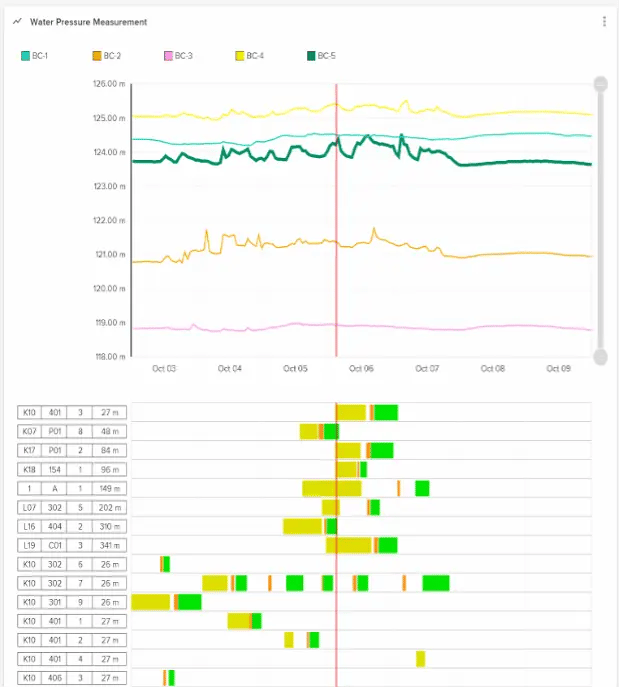

BC-5(間隙水圧計データ)の反応した時点でグラウチング施工が行われていた箇所を

反応したBC-5から近い距離でソートをして表示された画面

ー MODE IoTプラットフォームを導入した効果として、課題となっていた(データを探し出して、照合する作業)は、具体的にどのくらいの時間や日数がかかっていたのでしょうか。

古川様:具体的な数値は、わからないのですがプラットフォームの導入前は、間隙水圧計データを現場で手動により収集する作業を月に1回行っていました。その収集作業は容易に行ける場所ではないので丸1日かかっており、これをリアルタイムに毎日収集するのはとてもじゃないけどできない作業だと思っていました。今ではMODEクラウドが自動的にデータを取得しにいく仕組みができたので、丸1日の収集作業はなくなりました。それとグラウチング施工は1日に15箇所〜20箇所なので、1箇所に1枚、1日15~20枚ほどの日報が作成されます。この日報から間隙水圧計が反応した箇所を1つ1つ探していたのですが、これがプラットフォームで一元化されました。

狭い視点で見ていたものが広い視野で把握できるようになり、現場で想定できる考え方の幅も広がったと感じています。あと2年ほどで鵜川ダム本体建設工事は終わる予定ですが、概ねIoTプラットフォームを導入したのは成功だと思っており、生産性向上の効果を実感しています。

杉野様:漠然とですが、これまでの作業量が半分以下になったことは明白です。画面から一目で確認できるのは、非常にインパクトがありました。

ー 今後もMODEのサービスをご利用いただくにあたっての方針や目標があればお聞かせください。

古川様:今後は、間隙水圧計とグラウチング施工のデータを集積して、地盤内の状況を可視化していきたいと思っています。例えば、収集したデータをCADに渡して、画面上で地盤内の奥行きまで直感的に把握できるようするためにはどういったデータの引き出し方があるかMODEさんと検討を始めています。

杉野様:前田建設工業のダムDXを継続的に進めて行くための課題はまだ初期段階です。ダム現場はダムサイトでの基礎掘削からダム本体構築の他にも原石山、骨材製造などの仮設備ヤード、残土処理場、下流側での水路構築と広範囲で施工が行われます。一方で濁水、騒音、振動といった環境への配慮を行う必要もあり、これら全てをシステムで一元管理していくことは本店主導でやっていかなければいけないところです。今回はその第一歩だと思っているので、前田建設工業のダムDXを今後どのように進めていくべきか、MODEさんの知見をいただきながら当社の未来について考え、実践していきたいと思っています。

これからもMODEは前田建設工業様のダム現場のDX化に貢献できるよう尽力して参ります。本日は貴重なお時間をいただきありがとうございました。

※掲載内容はインタビュー当時(2023年2月)のものです。